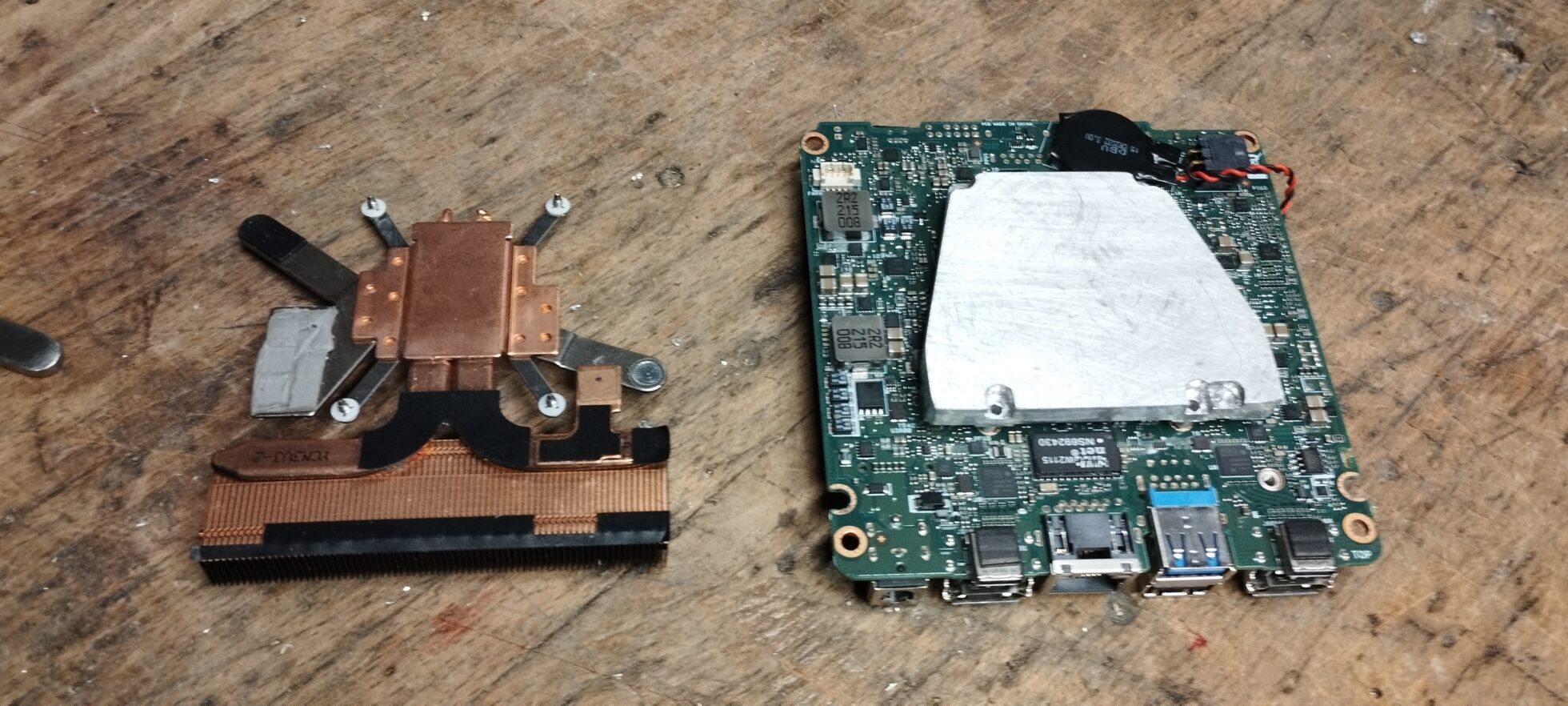

Een pcb waar een heatpipe op zit moet een andere koeling krijgen. Het wordt een aluminium plaat welke nauw aansluit op de componenten welke gekoeld moeten worden.

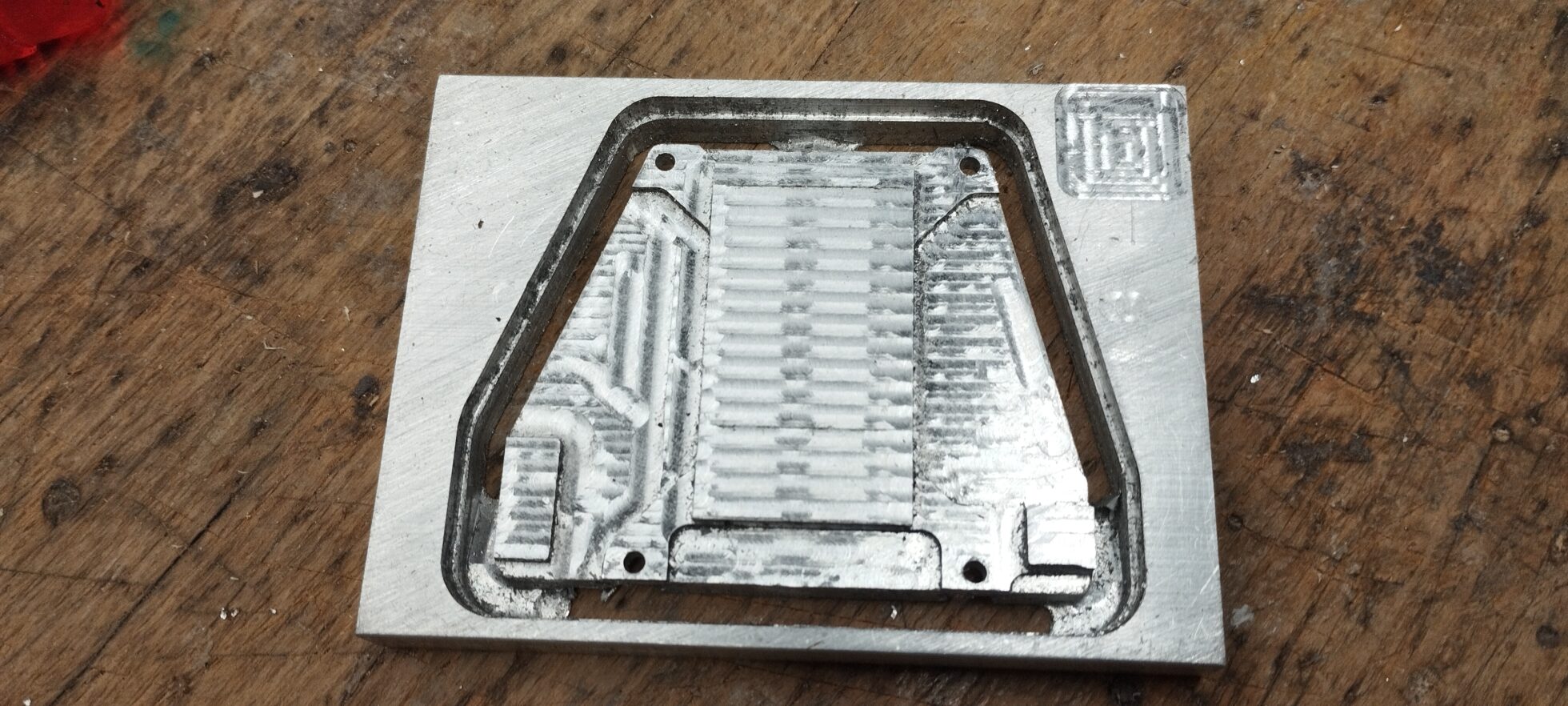

Een 10 mm dik plaatje aluminium wordt gefreesd. Het is iets te groot gekozen zodat een stevige rand blijft zitten als de contour gefreesd is. De koelplaat zit dan met dunne tabs vast welke later weggezaagd en bijgevijld worden. Gekozen is zoveel mogelijk met een enkele frees te werken (4mm), om instel- en wisseltijd te voorkomen. Alleen de schroefgaten moeten met een 2 mm frees worden gemaakt. Als alle bewerkingen aan de bovenkant zijn gedaan kan de plaat worden omgedraaid om aan de onderzijde verder te werken.

Het is een koelplaat welke de heat pipes vervangt.

Een ding kan beter: de schroeven vallen nu in een verdiept deel. Simpel verzinken en een langere schroef gebruiken volstaat echter ook. Dan hoeft er niet aan de achterzijde te worden gefreesd. Dat voorkomt fouten en is minder werk = kosten

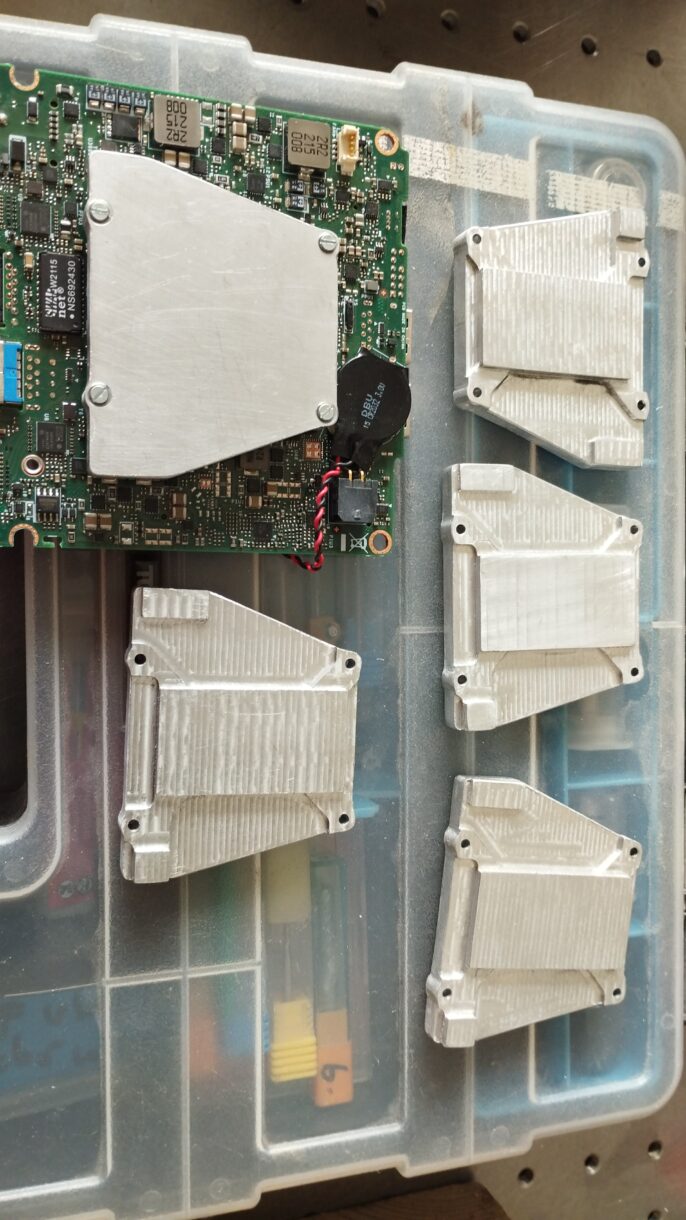

Al met al heel aardig gelukt voor de eerste test. Nog een paar minieme maat aanpassingen (we blijven perfectionist) doorgevoerd en een serie gefreesd.

Dit was ook een mooie opwarmer voor de volgende freesklus: 2 drukmallen voor kunststof.